Der neue UV-LED-Technologie repräsentiert die Lösung für die Zukunft bei den UV Verfahren für Anwendungen wie die UV-Trocknung von Materialien (Holz, Metall, Harzen ..) in Bereichen wie Druck (digital, Flexo-, Sieb-), Aushärten von Klebstoffen und Lacken, Glasdruck , Oberflächenbeschichtungen, Automobil, gedruckte Elektronik, usw.

In den letzten Jahren haben wir eine deutliche Erweiterung des UV LED-Markt aufgrund der erhöhten Leistungspegel erlebt, wie die Effizienz des Verfahrens bei den Wellenlängen, bei denen die Photoinitiatoren für die Härtung von UV – Druckfarben , Beschichtungen und Klebstoffen reagieren.

Die wichtigsten UV-LED-Technologie-Anwendungen sind:

Die Hauptbestandteile eines UV-LED-Systems sind:

Es gibt auch optionale Komponenten, wie zum Beispiel:

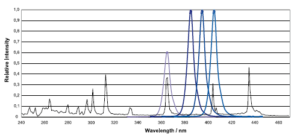

Die UV-LED-Lampen eine sehr selektive Emissionsspitze haben, zentriert auf präzise Wellenlängen (365, 385, 395, 405 nm), in der Tat gibt es Emission im UV-B und UV-C-Bereich (siehe Abbildung unten)

Es gibt LEDs (Einzelchips ) unterschiedlicher Größe (von wenigen Bruchteilen eines Millimeters² bis zu mehreren mm², Dicke <100 Mikrometer ); aus diesem Merkmal ergibt sich die bemerkenswerte Skalierbarkeit und Flexibilität in Form und Abmessungen der Module.

Man muss berücksichtigen, dass jeder einzelne LED-Chip auf Leiterplatten montiert wird, was komplexe Verfahren des wire bonding erfordert; Außerdem, wenn man bedenkt, dass N LEDs auf der Platine 2N Drahtverbindungen erfordern, folgt, dass die erzeugte Wärme hoch ist, und dass eine effiziente Kühltechnik verwendet wird.

Im Gegensatz zu den UV-Lampen, die eine Trigger Phase haben, leuchten die LEDs sofort auf, wenn sie durch eine Spannung angeregt und einen Stromfluss angeregt werden (niedriger Durchschnitt). Im Allgemeinen arbeitet ein LED-Chip zwischen 20-200mA, 2-4V und die Intensität der Energie, die durch die einzelnen LED abgestrahlt wird ist direkt proportional zum Stromfluss. Wenn der Stromfluss durch die LED zu hoch ist, bricht die LED. Zum Ausgleichen des Stromflusses (und damit Emission) bei LEDs werden regelbare Treiber verwendet und eine PWM-Technik, um den UV-Output variieren zu können. Die Verwendung von Konstantstrom Treibern ermöglicht jedem einzelnen LED-Chips mit Gleichstrom und nicht fluktirierend durchlaufen zu werden(beim Einschalten). Für Anwendungen, die unterschiedliche Leistungsniveaus erfordern wird die PWM verwendet, um unterschiedliche Ausgangspegel zu erzeugen (Variation der % des duty cycle). Die PWM nutzt die fast sofortige Reaktion der LED

des Stromimpulses und auch die Impulsdauer der Bestrahlungsstärke ändern sich.

und arbeitet in einem Diodenstrom, der schnell schaltet. Mit der PWM ist die Spitzenbelastung für alle Leistungsstufen immer gleich, aber die Dauer

Also wird für jedes LED Modul ein DRIVER BOARD hergestellt(PCB auf der die einzelnen LED wire bonded montiert sind), mit folgendem Zweck:

Das Driver Board kann in dem Modul oder in der PSU integriert werden. Die erste Lösung ist am besten, da es das elektrische Rauschen auf der Diode minimiert und den Durchmesser des Verbindungskabels verringert.

Die wichtigsten Faktoren in der Auswahl/Prjektierung eines LED-Systems sind:

Im Folgenden sind die wichtigsten Vorteile der Verwendung von UV-LED-Technologie im Vergleich zu herkömmlichen UV Technologie aufgeführt