Negli ultimi anni, abbiamo assistito ad una notevole espansione del mercato dell’UV LED grazie all’aumento delle potenze raggiunte, dell’efficienza del processo alle lunghezze d’onda a cui reagiscono i foto-iniziatori per la polimerizzazione di inchiostri, vernici e colle UV.

La nuova tecnologia UV LED rappresenta la soluzione per il futuro dei processi di UV curing per applicazioni come asciugatura UV di colle e vernici (su legno, metallo, elettronica stampata), di inchiostri per l’industria della stampa (digitale, flexografica, serigrafica), oppure per applicazioni particolari come la stampa su vetro o nel settore automotive.

Le principali applicazioni della tecnologia UV LED sono:

I componenti principali di un sistema UV LED sono:

Esistono poi dei componenti opzionali come:

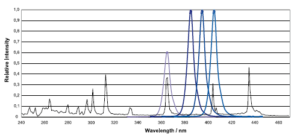

Le lampade UV LED hanno un picco di emissione molto selettivo, centrato su lunghezze d’onda precise (365, 385, 395, 405 nm), infatti non vi sono emissioni in banda UV-B e UV-C (vedi figura qui sotto riportata)

Esistono LED (singoli chip) di diverse dimensioni (da qualche frazione di mm^2 a qualche mm^2, spessore <100 micron); da questa caratteristica consegue la notevole scalabilità e flessibilità in forma e dimensioni dei moduli.

Bisogna comunque considerare che i singoli chip LED vengono montati su PCB che richiedono un complesso processo di wire bonding; inoltre se si considera che N LED richiedono 2N wire bond sul PCB ne consegue che il calore generato sia elevato e che venga adottata una tecnica di raffreddamento efficiente.

A differenza delle lampade UV che hanno una fase di innesco, i LED si accendono istantaneamente quando vengono sollecitati da una tensione e una corrente (mediamente basse). In generale un chip LED opera tra 20-200 mA, 2-4 V e I’intensità di energia irradiata dal singolo LED e’ direttamente proporzionale alla corrente che lo attraversa. Se il LED viene attraversato da una corrente eccessiva si rompe;per bilanciare il flusso di corrente (e quindi l’emissione di luce) dei LED, si utilizzano driver regolati( costant current) e insieme alla tecnica PWM per variare l’output di radiazione UV. L’uso di driver a correnti costanti abilita i singoli chip LED a essere attraversati da correnti continue, non fluttuanti (quando alimentati).Per applicazioni che richiedono diversi livelli di potenza il PWM e’ utilizzato per generare diversi livelli di output (variando la % del duty cycle). Il PWM sfrutta la risposta pressoché istantanea del LED e lavora ad una corrente del diodo che commuta velocemente. Con il PWM il picco di irradianza è sempre lo stesso per tutti i livelli di potenza, variando però la durata dell’impulso di corrente, varia anche la durata dell’impulso di irradianza. Quindi per ogni modulo LED viene fornita una DRIVER BOARD (PCB su cui vengono montati i singoli LED, wire bonded) il cui scopo e’:

La driver board può essere integrata nel modulo o nel PSU. La prima soluzione è migliore in quanto minimizza il rumore elettrico sul diodo e riduce il diametro degli interconnect cable.

I fattori principali nella selezione/progettazione di un impianto LED sono:

Nota: l’ output del LED è monocromatico e intensità della luce emessa dipende dalla lunghezza d’onda (per es. λ=365nm I=2W/cm2 – λ=395nm I=10-16W/cm2)

Qui di seguito sono riportati i principali vantaggi derivanti dall’utilizzo della tecnologia UV LED rispetto all’UV tradizionale